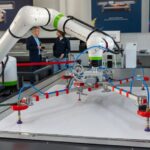

BOBST EXPERT K5, il primo metallizzatore al mondo con “funzionamento autonomo” per packaging flessibile

BOBST alza l’asticella della metallizzazione sottovuoto per il packaging flessibile con il lancio del nuovo EXPERT K5, il primo metallizzatore al mondo con “autonomous drive”. Una macchina progettata per rivoluzionare la produzione di film ad alte prestazioni grazie a un mix di automazione spinta, intelligenza artificiale e connettività avanzata, che riduce la dipendenza dalle competenze dell’operatore e garantisce qualità costante, più produttività e meno sprechi.

Con una quota di mercato del 70%, i metallizzatori BOBST sono presenti negli stabilimenti di produzione film e nelle aziende di packaging flessibile di tutto il mondo. Forte di questa leadership, l’azienda continua a innovare nel campo del vacuum coating e della metallizzazione per aiutare i converter ad affrontare sfide ormai strutturali: carenza di personale qualificato, pressione sui costi, richieste crescenti di sostenibilità e tracciabilità lungo tutta la filiera.

Metallizzazione sottovuoto di nuova generazione

La nuova generazione di BOBST EXPERT K5 porta la metallizzazione sottovuoto a un livello superiore, automatizzando fasi di processo che fino a oggi richiedevano interventi manuali continui. Il cuore di questa evoluzione è la tecnologia proprietaria BOBST iMA (Intelligent Metallizing Assistant), che semplifica la gestione della linea e rende il processo meno dipendente dall’esperienza del singolo operatore.

Grazie a iMA, il metallizzatore EXPERT K5 offre avviamenti più rapidi, cambi lavoro più veloci, qualità ripetibile e riduzione degli scarti. Allo stesso tempo abbassa l’impatto ambientale, richiedendo meno energia per il funzionamento e riducendo l’uso di consumabili grazie a una maggiore durata degli evaporatori.

«Il settore della metallizzazione fatica a trovare personale qualificato. I processi sono complessi, servono tempi lunghi per formare nuovi operatori e non è sempre facile trattenerli in azienda. Turnover e competenze limitate si traducono in problemi di qualità e più scarti, soprattutto con materiali difficili o processi complessi», spiega Richard Sandbrook, Product Line Director Vacuum Metallizing. «Con la nuova generazione di EXPERT K5, BOBST porta questa tecnologia a un livello superiore, aumentando l’automazione per garantire maggiore produttività e qualità costante».

iMA e BOBST Connect: il metallizzatore diventa “autonomo”

L’EXPERT K5 non è semplicemente una macchina più veloce o più semplice da usare: rappresenta un vero cambio di paradigma nel modo in cui le linee di metallizzazione vengono gestite, mantenute e ottimizzate. L’integrazione di intelligenza artificiale e sistemi connessi consente di introdurre logiche di funzionamento autonome che massimizzano produttività e sostenibilità.

Il sistema BOBST iMA è il primo e unico sistema di controllo full-width disponibile sul mercato. Sostituisce il controllo visivo manuale del bagno di alluminio con telecamere ad alta definizione che monitorano ogni evaporatore su uno schermo dedicato. La regolazione automatica e simultanea della temperatura di fino a 50 evaporatori elimina la necessità di continui interventi manuali, semplifica la formazione, abbrevia i tempi di setup e assicura una metallizzazione più rapida, precisa e uniforme. Il tutto è supervisionato attraverso la nuova Operator Console, che centralizza tutte le funzioni in un’unica interfaccia.

La progettazione “smart” dell’EXPERT K5 permette anche il controllo e la supervisione remota, ovunque ci si trovi, grazie alla piattaforma BOBST Connect. Questa connettività globale rende l’assistenza da remoto ancora più efficace e diretta, assicurando elevati livelli di disponibilità impianto e continuità operativa.

Meno scarti, più qualità e tracciabilità per i converter

Per i converter, i benefici sono immediatamente misurabili. Il nuovo EXPERT K5 semplifica il lavoro in sala macchina grazie a una visione più chiara del processo, a setup guidati e a una formazione più rapida del personale. L’automazione riduce la variabilità dovuta all’intervento umano, con un taglio dei difetti di grande entità del 50% e una riduzione della lunghezza di ottimizzazione da 12,5 km a soli 5 km per bobina. Questo si traduce in risparmio di materiale, minori scarti e costi di produzione più competitivi.

La macchina garantisce inoltre piena tracciabilità, permettendo di risalire alla causa di eventuali lavori scartati e di intervenire in modo mirato sul processo. Il nuovo sistema di pompaggio del vuoto, più evoluto e veloce, riduce ulteriormente i tempi di cambio lavoro, mentre il condition monitoring avanzato consente di programmare la manutenzione solo quando effettivamente necessario, diminuendo i fermi macchina e ottimizzando i costi operativi. Allo stesso tempo, l’ottimizzazione delle temperature degli evaporatori contribuisce a ridurre i consumi energetici e a contenere i costi legati ai consumabili.

Pronto per i nuovi materiali del packaging sostenibile

L’EXPERT K5 è stato progettato per rispondere alle nuove esigenze del packaging flessibile, sempre più orientato a soluzioni sottili, riciclabili e a minore impatto ambientale. La piattaforma è in grado di lavorare un’ampia gamma di supporti, tra cui BOPE, MDO PE, CPP, carta e film BOPP termosaldabili a bassa temperatura, in larghezze da 1350 a 4850 mm.

Una novità di rilievo è la possibilità di metallizzare film a spessore ultra-sottile, come il BOPP da 6 micron destinato alla laminazione su carta. Una caratteristica che rende il nuovo metallizzatore particolarmente interessante in un contesto in cui il down-gauging dei materiali è una delle strade principali per coniugare prestazioni, riduzione dei consumi di materia prima e sostenibilità.

La tecnologia AluBond® di BOBST per l’adesione avanzata del metallo e alte performance barriera è ora di serie, eliminando la necessità di film trattati chimicamente. In opzione è disponibile anche la tecnologia AlOx GEN II, che permette la produzione di film BOPP trasparenti ad alta barriera, ampliando ulteriormente le possibilità applicative per il packaging alimentare e non alimentare.

Un punto di svolta per la metallizzazione nel packaging flessibile

«EXPERT K5 è l’esempio perfetto di come la visione di BOBST – fondata su automazione, digitalizzazione, sostenibilità e connettività – possa trasformare l’industria del packaging», commenta Davide Garavaglia, General Manager e Head of Product Lines Gravure, Vacuum, Coating & Laminating. «Con questa innovazione, i converter possono raggiungere nuovi livelli di qualità e produttività con meno scarti e meno complessità».

«Si tratta del primo metallizzatore sul mercato a integrare un livello di automazione così avanzato, capace di operare in larga misura in modo autonomo, senza richiedere la presenza costante di personale altamente specializzato. Nessun’altra soluzione offre questo grado di intelligenza e indipendenza. Il lancio rappresenta un vero punto di svolta per il settore del packaging flessibile, perché svincola la qualità del prodotto dalla disponibilità di competenze rare, garantendo prestazioni di coating eccezionali, ripetibili e ad alto rendimento».

Con il nuovo EXPERT K5, BOBST conferma la propria leadership nella metallizzazione sottovuoto e offre ai converter uno strumento strategico per affrontare le sfide di un mercato sempre più competitivo, regolamentato e orientato alla sostenibilità, coniugando innovazione, efficienza e controllo totale del processo.